ContPerson : Lisa

Telefonnummer : 13695034755

May 21, 2025

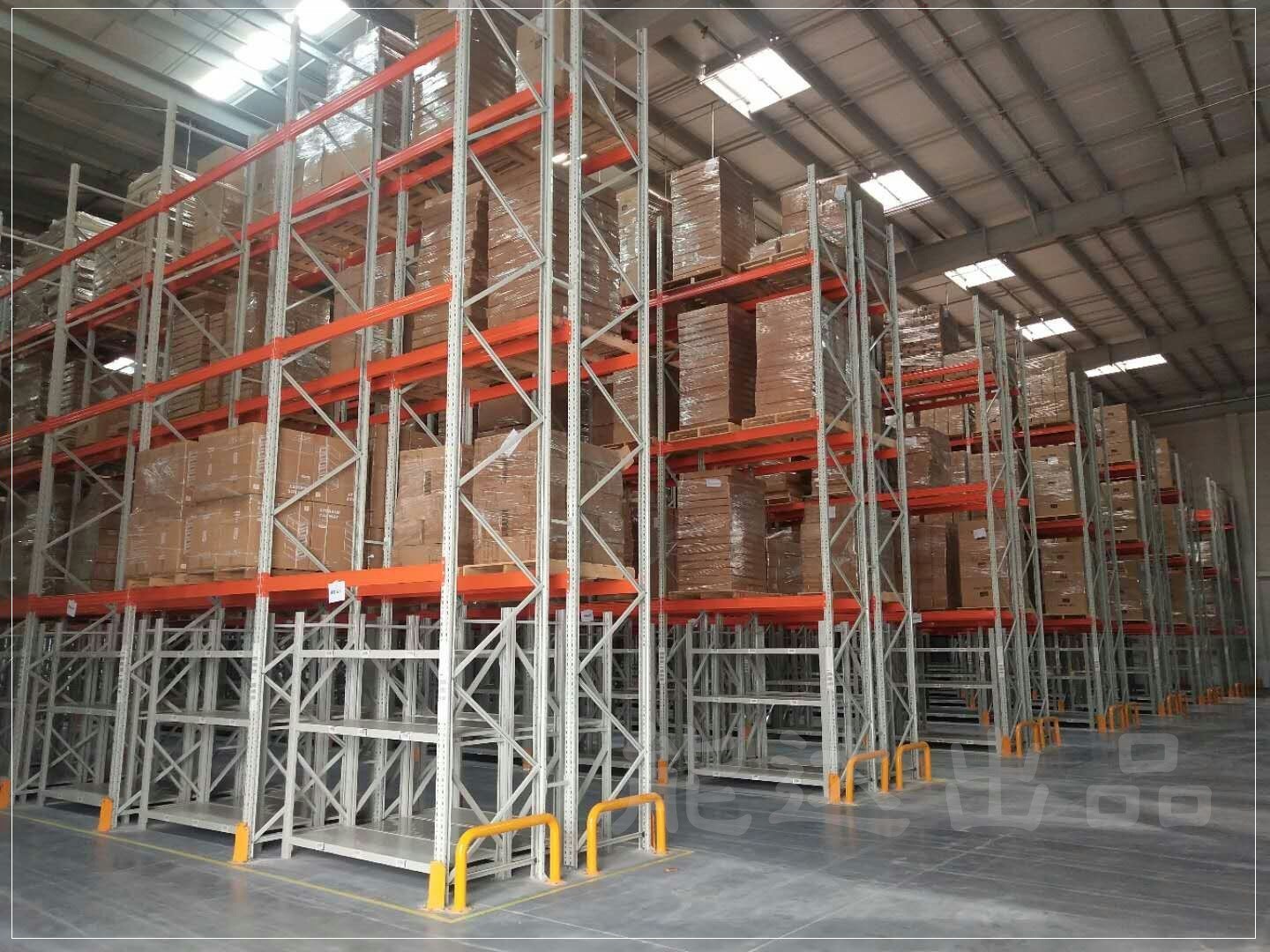

Analyse der Anwendungsfälle von Lagerregalen

Einleitung

Ein mittelgroßer Elektronik-Händler wollte sein 10.000 m2 großes Lager, das sowohl Fertigwaren als auch Komponenten aufbewahrte, optimieren.Verbesserung der AuswahlgenauigkeitNach Auswertung mehrerer Optionen wählte das Unternehmen ein selektives Palettenlagersystem mit verstellbaren Balkenhöhen und Drahtnetzdecken.Diese Anwendungsfallanalyse untersucht den Umsetzungsprozess, Leistungsindikatoren und Betriebsvorteile.

1Erste Herausforderungen

Unzureichend genutzte vertikale Räume: Das bestehende einstöckige Regalsystem nahm mehr als 6.500 m2 Bodenfläche ein und ließ fast 40% der 6 m hohen Decke ungenutzt.

Ineffiziente Auswahlverfahren: Das Lagerpersonal berichtete von durchschnittlich 2,5 Minuten pro Bestellzeile aufgrund häufiger Suche, was zu Verzögerungen bei der Auftragserfüllung führte.

Hohe Arbeitskosten: Die Abhängigkeit von manuellen Gabelstaplern und Leiterpflücken führte zu Ineffizienzen und Sicherheitsbedenken, insbesondere in der Hauptsaison, als die Überstunden um 20% anstiegen.

2. Lösungsentwurf

Selektive Palettenregale: 5 m hohe vertikale Rahmen mit drei Lichtstrahlstufen pro Rahmen, jeweils mit einer Nennlast von 2.500 kg. Einstellbarer Lichtstrahlstand in 75 mm Abständen für zukünftige Neukonfigurationen.

Wire Mesh Decking (Dekoration mit Drahtnetz): Auf jedem Balkenpaar angebracht, um kleinere Kartons und lose Teile zu stützen, um sicherzustellen, dass keine Gegenstände durchfallen und die Anzahl der separaten Regalleinheiten reduziert wird.

Integration der Materialbearbeitung: Standardaufzugs-Gabelstapler und schmale elektrische Stapler für die nahtlose Arbeit innerhalb von 3,2 m breiten Gängen, die die Manövrierfähigkeit verbessern und gleichzeitig die Selektivität beibehalten.

3. Durchführungsverfahren

Phase 1 (zwei Wochen): Alte Regale demontiert und der Lagerboden ausgeglichen; aufrecht gestellte Rahmen in einer dreigliedrigen Anordnung installiert, die mit hochfesten Schrauben an der Betonplatte verankert werden.

Phase 2 (eine Woche): Installierte Lastbalken, Drahtnetzdecks und Säulenschutz an jedem Ende des Ganges.

Phase 3 (eine Woche): Ausgebildetes Lagerpersonal über neue Abholrouten, Racklastgrenzen und Sicherheitsprotokolle, einschließlich des richtigen Einsatzes von Gabelstaplern und der Platzierung von Paletten.

4. Leistungsindikatoren und Ergebnisse

Erhöhung der Speicherdichte: Durch die Nutzung einer bisher ungenutzten Höhe wurden mit dem neuen Regal 1.200 zusätzliche Palettenpositionen hinzugefügt, was einer Erhöhung der Lagerkapazität um 30% ohne Erweiterung der Lagerfläche entspricht.

Effizienz bei der Auswahl: Die durchschnittliche Zeitspanne pro Auftragsreihe verringerte sich von 2,5 Minuten auf 1,7 Minuten, eine Verbesserung von 32%, da jeder Palettenstandort weiterhin sichtbar und zugänglich war.

Verringerung der Arbeitskosten: Durch die Vereinfachung der Abholrouten und die Minimierung des Paletten-Schaufels konnte der Händler im ersten Quartal nach der Einführung die Überstundenkosten um 18% senken.

Sicherheitsverbesserungen: Die Säulenschützer und die Drahtnetzverkleidung verhinderten die Beschädigung der Produkte, und in den ersten sechs Monaten des Betriebs wurden keine Unfälle im Zusammenhang mit dem Regal gemeldet.

5Wichtige Dinge.

Modularität lohnt sich: Die verstellbaren Balkenhöhen ermöglichten es dem Händler, von größeren, sperrigen Paletten zu kleineren Komponentenbehältern zu wechseln, wenn sich die SKU-Profile im Laufe der Zeit änderten.

Vollständige Selektivität: Durch die Beseitigung der Notwendigkeit, benachbarte Paletten zu bewegen, konnte eine schnellere Auftragsabwicklung ermöglicht werden, was besonders für schnelle Produkte von entscheidender Bedeutung ist.

Vertikale Raumnutzung: Durch die Umwandlung nicht genutzter Overheadkapazitäten in Speicherplätze erzielte die Investition durch aufgeschobene Ausweitung der Anlagen einen sofortigen ROI.

Integrationsgeräte: Durch die Konstruktion von Gangbreiten rund um spezifische Gabelstapler und Stapler wurde sichergestellt, dass die Durchsatzsteigerungen nicht durch Manövrierbarkeitsbeschränkungen beeinträchtigt werden.

Schlussfolgerung

Durch die Einführung eines Lagerracksystems konnten nicht nur die Platzbeschränkungen des Händlers behoben, sondern auch erhebliche Betriebseffizienzsteigerungen erzielt werden.Durch den Fokus auf selektive Palettenregale mit robustem Sicherheitszubehör und kompatibler Handhabungsausrüstung, erzielte das Unternehmen messbare Verbesserungen bei Lagerdichte, Pickgeschwindigkeit und Einsparungen bei den Arbeitskosten.Dieser Anwendungsfall veranschaulicht, wie eine strategische Rackwahl und eine durchdachte Umsetzung die Lagerleistung verändern können.

Tragen Sie Ihre Mitteilung ein